- 首页

- 电子ESOP

-

数字工厂

- 管理软件

- 智能设备

互联网+农业?农业产地ERP或是下一风口

当前互联网+农业布局情况:

业界将2013年定义为生鲜电商元年,同时将给白领用户配送商净菜半成品的“小农女”视为“微信卖菜”的鼻祖。

紧随着O2O风口的席卷与资本市场的疯狂,2014年爆发了一批面向餐厅群体的食材配送公司,北有的链农,美菜,饭店联盟占据北京,南有小农女转型后领航广深市场。在短短1年内近百家加工配送企业打着O2O的名号浮出水面,开始疯狂价格拉锯战。

经过3年洗礼,资本热潮逐渐退却,价格战后并未让客户养成习惯,大部分玩家选择退场、合并。

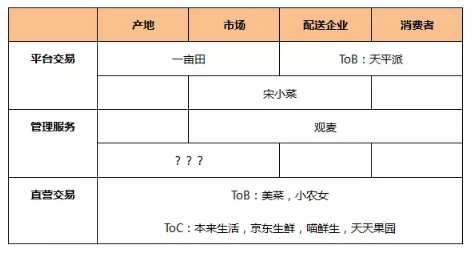

如今的ToB剩余玩家已经不多,市场上各家玩法也渐渐明晰:

1. 以美菜为首的食材配送型企业,以自营+加盟为主,直接面向餐厅客户提供食材配送服务;

2.以观麦(小农女进一步转型后的品牌)生鲜配送行业ERP服务商,以传统生鲜配送企业为服务对象,提高行业效率。

放眼整个生鲜流通领域,向上有连接中大型企业的采购与一级、二级农批市场的交易平台宋小菜;进一步向前观望,还有连接产地与一级、二级市场的电商平台一亩田。

图1:生鲜行业巨头布局

纵观食品流通领域的各个环节,目前产地与市场间的管理服务类企业尚无巨头凸显,产地的流通数据,行业信息等仍为黑匣子,是否有机会入局,编者带着这个疑问踏上征途。

农产地观察:人力堆积,粗暴管理但流程有序

一次偶然的机会,编者接触到某农产品基地企业的管理者,该企业在甘肃、广东、宁夏等地均有斤万亩农田,每年根据季节周期在不同产地种植、收割、入库、冷藏、装箱,最终运往运往广州的各大农批市场,旗下员工数千人。

带着对行业的好奇与探索,我来到他们位于甘肃的种植基地,进一步考察是否有机会入局。并在他的协调下,编者也在走访了其他3家兄弟企业,整体对农产品产地有了一定了解,以下信息具有一定通用性:

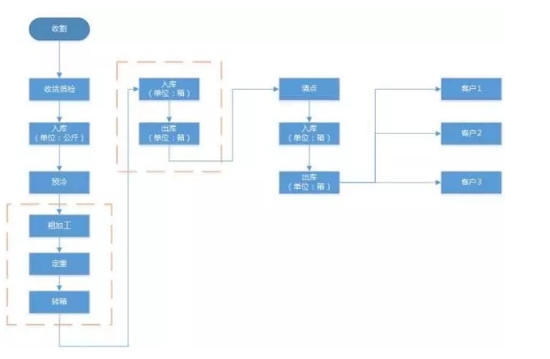

1. 流程较长但有序:

在产地基地,该企业分为办公区、冷库与田地。办公区与冷库较近,近万亩田地被分为4、5个场地,每个场地包含收割工,定重工,转箱工三个工种。因冷库吞吐量有限,每个产地会区分种植时间,以保证收割时间分散,避免爆仓。

以广州市场吃到的季节性叶菜为例。某片区的菜品到了收割时间,仓库管理者会通知场长安排作业。收割工在田地里进行收割并将菜品收割放入塑料筐,同时在这个框内丢入自己的名条。

收割完成后到仓库,在仓库进行入库操作,入库前进行清点,清点完成的筐数(收割工按筐计费)。同时记重工将收割的菜品进行来称重,进行商品的微调,称重完拖入冷库。

进入产地的冷库中预冷,24小时后由装箱工进行装箱操作,之后搬运进冷链车,经过48小时的物流运输,进入广州的农批市场面向客户销售。

整个环节相对流畅,已有较高效率。

图2:流程示意图

2. 工作数量级庞大:

不同于接触过的加工配送商的量级,产地的整个流程工作数量及其庞大,峰值时以数十吨进行产出。

3. 管理方式粗暴,人力堆积:

收割、定重、装箱各个关键环节,均采用人力方式记录。

库内并无画库区,商品摆放存在随意性。

入局切入点:信息化,人力释放

以加工配送行业的ERP企业为例,系统的功能集中在用户下单、自动合并订单、仓储打印等效率提升上,这一成为加工配送行业ERP的标配。而经过在产地基地的观察,编者认为如果想入局农产品基地的ERP服务,应着重考虑信息化与人力释放两个方面。

1. 信息化:增加企业可控性

经过7天的观察与走访,农产品产地企业在如下几个环节存在管理漏洞:

① 入库环节:田间收割的菜在同一时间批量进行入库,在短时间内大批量商品进行入库,目前采用人工记录的方式,出错率较大。

② 定重环节:进行称重后,会将每件货装入固定规格的筐内(如15公斤/件),工人在称上读数在15公斤左右时便完成称重,将已称物品放于库内,开始另一件货品称重。但具体每件的真实重量无人记录。

③ 转箱环节:蔬菜从框内放入泡沫箱时一般存在部分自然损耗,因未记录员工的领取了多少数量的原料,同时也未真实记录最终的成品数量(装到泡沫箱后未二次称重),导致员工的出品率无法计算,是否存在员工偷工减料的情况也无法追查。

④ 出库重量:装箱环节过后约24小时,商品会进行出库。由于每箱货的重量均不一定,而出库时也未进行二次称重,最终出库时的真实出库数无法得知。

基于以上各个环节的问题,对于导致企业会有如下问题:

① 管理失控:企业只能通过入库与最终的库存盘点来记录整体的损耗与利润,但无法精细到各个环节。会造成利润下降时却无法定位问题,无法有效提升的尴尬底部。

② 利润损失:由于各个环节缺乏监控,各个环节的人员也无法监控,物品是否存在少称、被偷等均难以把控

③ 责任无法定位:成品最终送到客户手上时,如出现货品问题难以责任到团队或个人。人员效率无法统计,只能以“大锅饭“方式分配绩效。

而如果通过系统工具,能严格记录好各个环节商品、操作人、数量、产地等信息,一方面各个环节有数据记录,管理者可看来各个环节的情况,形成可追溯闭环,及时发现问题进行休整,各个环节可责任到人;另一方面,因为引入系统监控以及责任到人的机制,员工的认真性与效率也会有提升。

2. 人力释放提升效率:关键环节的记录尽可能减少人力操作

在常规的产地企业,入库、定重、出库等人力堆积的工种中,工人的主要精力放在物理劳动上,每个环节采用人工纸质记录存在出错率高、人力堆积的问题,如尽可能考虑硬件工具代替人工记录环节,效率可进一步提升。比如:扫码称重入库,电子称数据回传系统完成记录,扫码出库等。

一方面减少出错率,另一方面减少额外的人力成本。

- 管理软件

产品方案

产品方案  预约演示

预约演示  价格咨询

价格咨询